导言

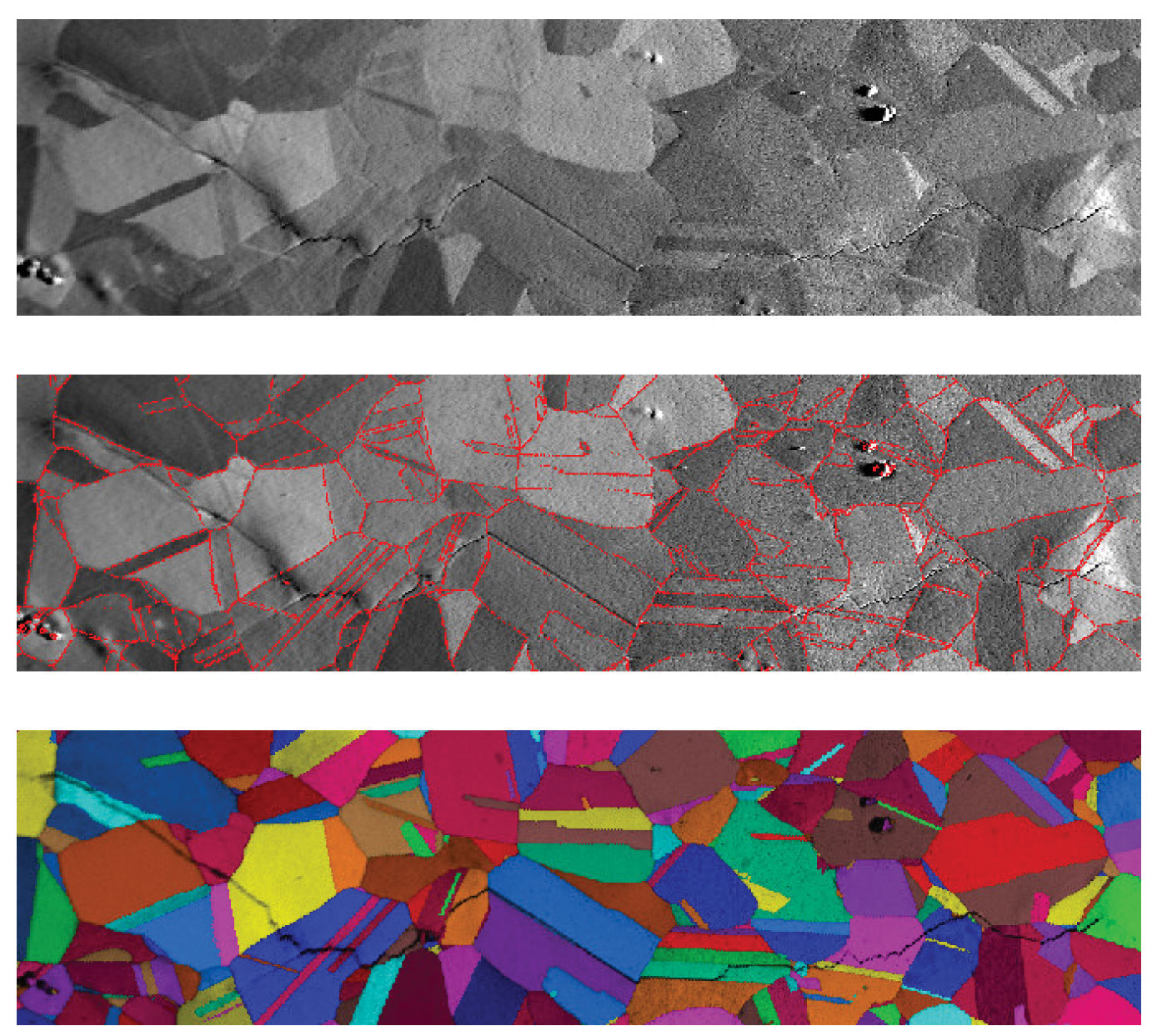

从标准的扫描电子显微镜 (SEM) 显微照片中并不总能明显看出特定的界面路径是跟随结构中的晶界还是具有穿晶分量的。Orientation Imaging Microscopy (OIM™) 具有根据晶体取向区分晶粒的独特功能,而不是依赖蚀刻或其他衬度增强方法。OIM 更高的区分晶粒能力,能够明确确定给定的裂纹段是穿晶型还是晶间型。此外,裂纹路径在图像质量 (IQ) 图中尤为明显。这是因为,在裂纹中,衍射花样通常不存在,充其量也非常微弱。

图 1. 镍高温合金疲劳裂纹的二次电子探测器 (SED) 图像 (顶部)。SED 图像与 OIM 确定的晶界叠加图 (中间)。OIM 确定的随机上色晶粒图与基于描述单个衍射花样图像质量 (IQ) 参数灰度图的叠加 (底部)。

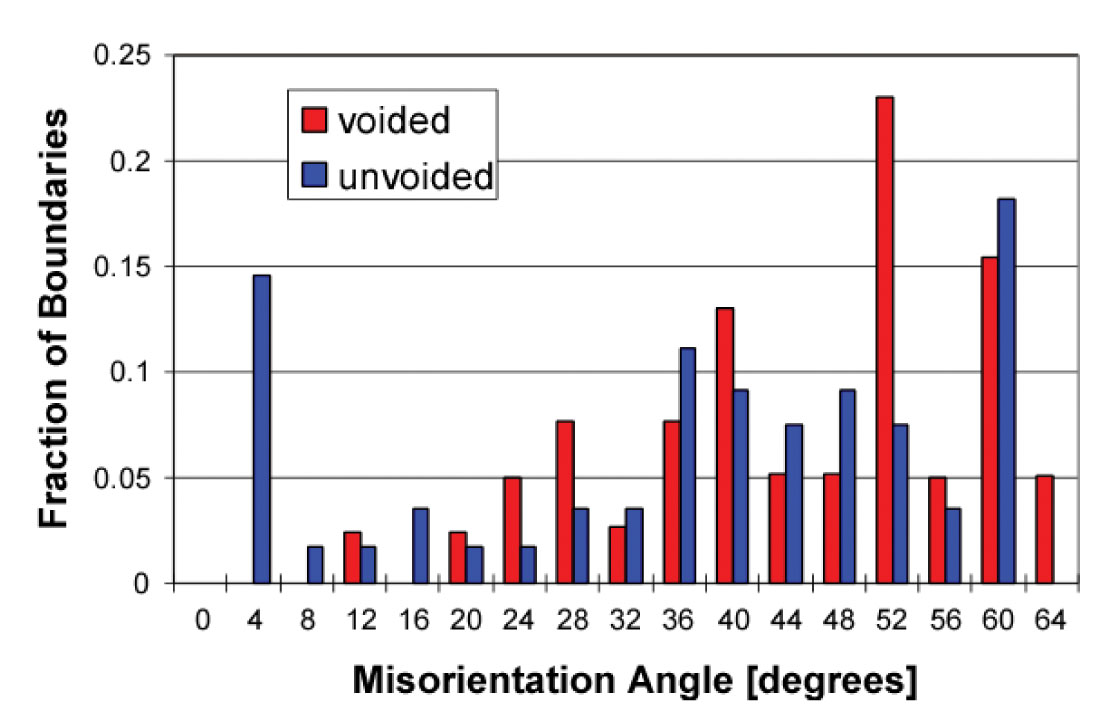

晶界分布

对于沿晶界扩展的裂纹,确定裂纹边界相对于边界的整体分布是否具有独特的特征可能会有所帮助。考虑图 2 所示的铜互连线承受热应力的示例。使用 OIM 对空隙和未空隙晶界的取向差进行测量。从这两个分布中可以明显看出,小角晶界对空隙形成具有抵抗力。空隙晶界的分布在 52° 处也存在一个峰值,表明这些晶界容易受到空隙形成的影响。类似的分析已应用于无铅焊料合金的断裂。

图 2. 铜互连线中空隙和未空隙晶界的分布。Nucci, J. A., R. R. Keller, D. P. Field and Y. Shacham- Diamand (1997). "Grain boundary misorientation angles and stress-induced voiding in oxide passivated copper interconnects." Applied Physics Letters 70: 1242-1244.

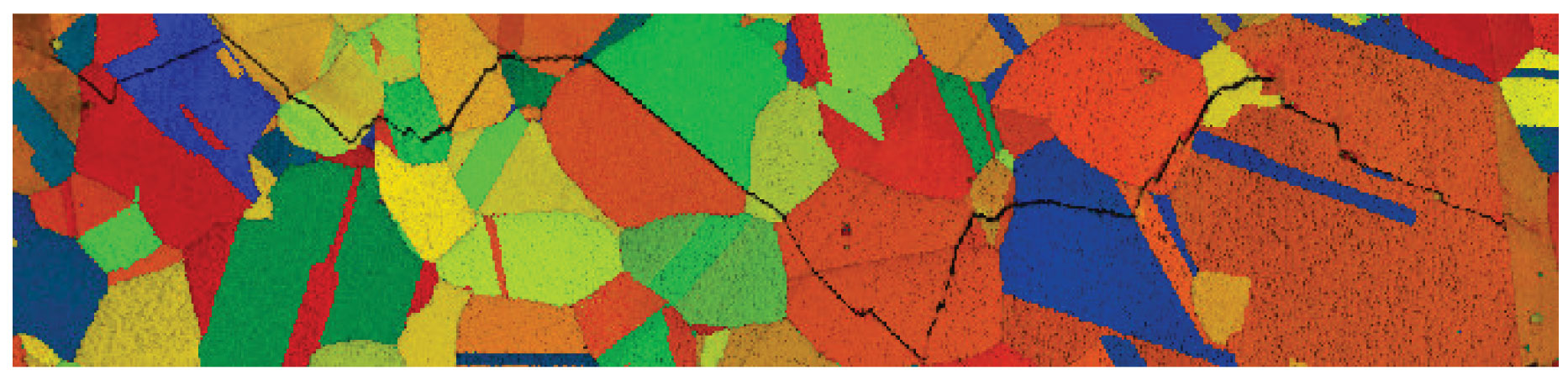

泰勒因子面分布

OIM 可用于更复杂的微结构分析。比如,可以构建泰勒因子面分布图。泰勒因子显示预测的晶粒相对于应力状态和晶粒取向的屈服响应。在图 3 中,蓝色晶粒具有相对容易滑移的取向,而红色晶粒倾向于具有屈服抗性。以高度失配泰勒因子分隔晶粒的界面可能更容易发生晶间断裂。具有高泰勒因子的晶粒不太可能会屈服,并且可能容易发生穿晶断裂。注意图 3 中的裂纹路径——似乎有一些证据表明该路径是晶间型,泰勒因子存在强烈的失配。将这种分析应用于无铅焊料的挑战在于正确识别应力状态。在本例中,应力状态是水平方向上的单轴拉力,与实验测试轴对齐。

图 3. 泰勒因子分布图叠加在 IQ 图上。面分布区域包含一个镍高温合金中的疲劳裂纹。

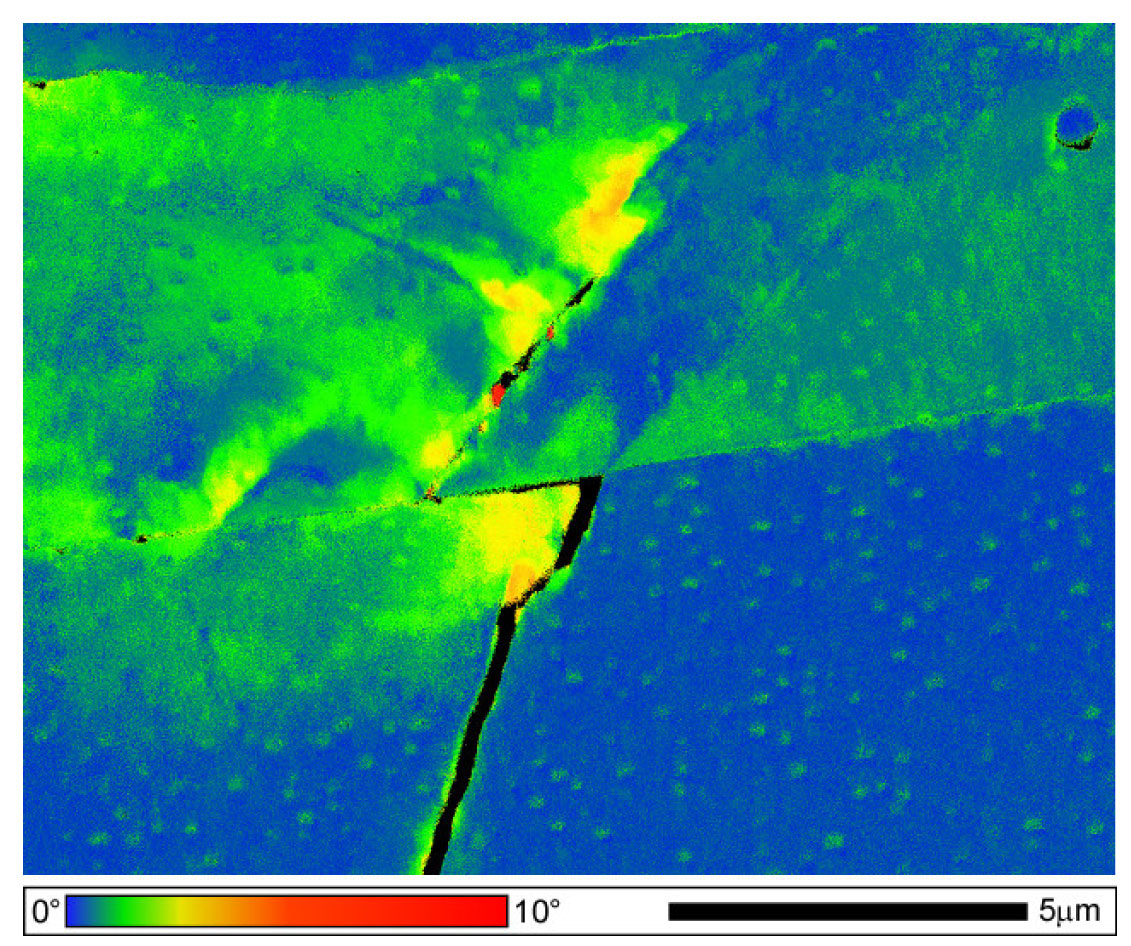

局部取向变化

可以在OIM中观察到的局部取向变化会影响裂纹扩展。局部取向变化能表明材料中积聚的残余应变。这些残余应变积聚区可能是发生裂纹萌生的区域。图4显示了镍合金疲劳裂纹尖端产生的局部取向变化。单个晶粒内的变化非常大——高达 60°。OIM 因其角度分辨率而非常适合研究这些局部取向梯度。

图 4. 钢材内部裂纹尖端附近的局部取向差分布图。小椭圆与第二相颗粒相关。

提示

请务必记住,此处展示的 OIM 结果都是在二维平面上获取的。当然,开裂是一种三维现象,因此需要进行三维分析,以便全面了解裂纹扩展和/或裂纹尖端周围的应变场。

结论

由于开裂通常似乎沿着晶体材料中的特定晶面传播,因此 OIM 非常适合研究开裂的许多不同方面。